Trong tất cả các bộ phận của máy CNC, trục chính (Spindle) là thành phần phức tạp nhất, đắt tiền nhất và cũng dễ hư hỏng nhất nếu vận hành sai hoặc bảo trì không đúng chuẩn. Nó quyết định trực tiếp đến:

- Độ chính xác gia công,

- Tốc độ cắt,

- Độ bóng bề mặt,

- Độ cứng vững của máy,

- Năng suất và tuổi thọ tổng thể.

Hiểu rõ cấu tạo trục chính CNC không chỉ giúp kỹ thuật viên vận hành tốt hơn mà còn giúp doanh nghiệp chủ động trong bảo trì – dự phòng – và xử lý khi có sự cố. Bài viết sau sẽ phân tích toàn diện cấu tạo trục chính dựa trên mô hình 3D và hình cắt lớp chuyên ngành.

1. Tổng quan: Trục chính CNC là gì và vì sao quan trọng?

Trục chính là bộ phận quay tạo ra tốc độ và mô-men để dẫn động dụng cụ cắt. Trong gia công kim loại, tốc độ và độ ổn định của trục chính quyết định đến:

- Khả năng phay, khoan, taro chính xác

- Độ nhẵn của sản phẩm

- Khả năng chạy tốc độ cao không rung

- Độ bền của dao

- Sai số vị trí và kích thước

Một spindle hiện đại có thể quay từ 6.000 rpm đến 60.000 rpm hoặc thậm chí 90.000 rpm đối với máy siêu tốc.

Với tốc độ cao như vậy, mọi sai số nhỏ trong ổ bi, độ lệch rotor, nhiệt độ, độ cứng vững… đều có thể gây hỏng nặng.

Vì vậy, cấu tạo của spindle được thiết kế cực kỳ tinh vi với dung sai cực nhỏ, đặc biệt ở nhóm:

- Vòng bi tốc độ cao hybrid ceramic

- Rotor – stator motor tích hợp

- Hệ thống làm mát

- Cụm kẹp nhả dao

- Trục chính mặt A – mặt B

2. Cấu tạo tổng thể bên ngoài của trục chính CNC

2.1. Xi lanh thủy lực / khí nén (Hydraulic / Pneumatic Cylinder)

Đây là thành phần điều khiển lực kẹp – nhả dao.

Cấu tạo gồm:

- Piston

- Cụm phớt

- Đường dầu hoặc khí

- Lò xo hồi

Khi nhận tín hiệu, xi lanh tác động lực lên ống kẹp collet trong cụm spindle để thay dao.

Sai lệch của xi lanh gây các lỗi:

- Kẹp dao yếu → gãy dao, văng phôi

- Không nhả dao → máy báo lỗi “Tool unclamp”

- Rò dầu/khí → mất áp lực kẹp

Đối với máy tốc độ cao, lực kẹp dao đặc biệt quan trọng vì lực ly tâm tăng theo bình phương tốc độ.

2.2. Ống dẫn cấp, ống làm mát

Ống cấp dầu/khí/làm mát đóng vai trò duy trì nhiệt độ ổn định của trục chính.

Có 3 dạng hệ thống chính:

1) Làm mát bằng nước (Water cooling)

Phổ biến ở spindle trên 12.000 rpm.

Ưu điểm: dẫn nhiệt tốt, ổn định.

2) Làm mát bằng dầu (Oil cooling)

Áp dụng cho máy siêu tốc hoặc máy 5 trục.

Dầu có tính ổn định cao, không gây oxy hóa.

3) Làm mát bằng gió cưỡng bức (Air cooling)

Áp dụng cho spindle phổ thông, tốc độ thấp.

Hệ thống làm mát tốt giúp ổ bi không bị giãn nở nhiệt quá mức, giảm nguy cơ bó kẹt và cháy bạc đạn.

2.3. Bao che trục chính (Housing)

Housing là lớp vỏ bảo vệ toàn bộ hệ thống bên trong.

Nhiệm vụ:

- Bảo vệ rotor – stator khỏi bụi, dầu, phoi

- Giữ cố định cụm vòng bi

- Tạo độ cứng vững tổng thể

- Làm bề mặt chuẩn để gắn vào thân máy

Nếu housing bị mòn hoặc xước → mất đồng tâm → spindle rung mạnh khi chạy tốc độ cao.

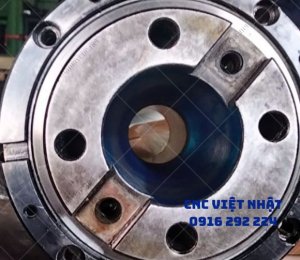

2.4. Mâm cặp / Đầu lắp dao cụ (Spindle Nose)

Đây là phần mà dao cắt tiếp xúc trực tiếp.

Nó quyết định:

- Độ đồng tâm (runout)

- Khả năng kẹp chặt dao

- Chuyển lực giữa spindle và dụng cụ

Nếu mâm cặp bị mòn chỉ 0.005mm, runout có thể tăng gấp 10 lần ở tốc độ cao, gây sai số gia công lớn.

2.5. Mối liên hệ giữa trục chính và hệ trục X – Z

- Bàn trượt X

- Bàn trượt Z

- Thân máy

Lực từ spindle truyền xuống bàn máy. Nếu một trong các trục trượt bị rơ → chất lượng gia công giảm mạnh dù spindle còn tốt.

3. Cấu tạo chi tiết bên trong trục chính CNC

Đây là hình quan trọng nhất, thể hiện một trục chính tốc độ cao với động cơ built-in.

Ta phân tích từng thành phần.

3.1. Stator – Rotor (Động cơ tích hợp)

• Stator

Là phần đứng yên, gồm cuộn dây sinh ra từ trường.

Đặc điểm:

- Vật liệu từ đặc biệt

- Quấn dây nhiều lớp

- Cách điện cấp F–H chịu nhiệt cao

• Rotor

Là phần quay, gắn trực tiếp với trục chính.

Rotor quay đồng bộ theo từ trường, tạo chuyển động chính.

Ưu điểm động cơ tích hợp (Built-in Spindle Motor):

- Lên tốc độ nhanh hơn motor dây đai

- Ít rung, ít dao động

- Duy trì độ chính xác cao

- Tiết kiệm không gian và giảm tổn thất cơ học

Nhược điểm:

- Khi cháy rotor/stator → sửa rất khó, chi phí cao

- Nhiệt sinh ra lớn → cần hệ thống làm mát tốt

3.2. Hệ thống làm mát trong trục chính

Trong hình, hệ làm mát bao quanh stator.

Công dụng:

- Giảm nhiệt động cơ

- Giữ ổ bi ở nhiệt độ an toàn

- Giảm biến dạng nhiệt dọc theo trục

Biến dạng nhiệt có thể làm:

- Lệch trục theo trục Z

- Sai lệch chiều sâu cắt

- Tăng runout

- Gây bó kẹt ổ bi

Trong thực tế, 60% trục chính hư hỏng liên quan đến nhiệt.

3.3. Vòng bi tốc độ cao (Hybrid Ceramic Bearings)

Dù không chỉ rõ trong hình, nhưng đây là thành phần quan trọng nhất.

Đặc điểm bạc đạn gốm tốc độ cao:

- Bi làm bằng gốm (Silicon Nitride)

- Vòng trong + vòng ngoài bằng thép chịu nhiệt

- Chịu tốc độ 20.000 – 80.000 rpm

- Độ giãn nở thấp

- Chạy mượt, ít ma sát

Khi bạc đạn hư sẽ có biểu hiện:

- Trục chính kêu hú

- Rung mạnh khi lên tốc độ

- Nhiệt tăng nhanh

- Bề mặt sản phẩm nhám bất thường

- Sai số lớn

Nếu chạy cố → hỏng luôn rotor, stator và housing → chi phí sửa gấp 3–5 lần.

3.4. Ống kẹp collet – Cụm kẹp nhả dao

Cụm này bao gồm:

- Ống collet

- Cụm chốt quay

- Cụm tháo dao

- Lò xo đĩa (Belleville Spring)

- Đế kẹp dao

Vai trò:

- Giữ dao chắc chắn

- Truyền lực cắt

- Giảm rung dao

- Kẹp nhả dao nhanh

Lỗi thường gặp:

- Kẹp yếu → dao bị tuột

- Chốt xoay mòn → không nhả dao

- Lò xo đĩa gãy → lỗi “Tool unclamp”

- Rò dầu → mất áp lực kẹp

Đây là cụm hay bị mòn nhất khi vận hành lâu năm.

3.5. Đầu trục chính mặt A – mặt B

Hai mặt này định vị và giữ ổ bi theo tiêu chuẩn.

- Mặt A: hướng ra phía dao

- Mặt B: hướng vào trong motor

Tải trọng lực dọc trục và lực hướng tâm đều được phân bổ qua hai mặt này.

Nếu mặt chuẩn bị mòn:

- Độ đồng tâm giảm

- Bạc đạn bị lệch

- Trục rung

- Sản phẩm sai kích thước

3.6. Đầu lắp dao cụ (Spindle nose) trong hình cắt lớp

Phần này được thiết kế theo các tiêu chuẩn:

- BT30 / BT40 / BT50

- HSK32 / HSK40 / HSK63

- ISO / ER collet

Độ đảo (runout) tiêu chuẩn: 0.001 – 0.003 mm.

Nếu vượt 0.01 mm → không thể gia công chính xác.

4. Nguyên lý hoạt động của trục chính CNC

- Một chu trình hoạt động cơ bản gồm:

- Motor tích hợp tạo mô-men → Rotor quay

- Lực quay truyền trực tiếp vào shaft (trục chính)

- Vòng bi giữ trục quay ở đúng vị trí, không rung

- Nhiệt sinh ra → hệ thống làm mát xử lý

- Khi cần thay dao → xi lanh tác động vào collet để nhả

- Dao mới gắn vào → lò xo đĩa tạo lực kẹp lại

Mọi thành phần phải hoạt động hoàn hảo để spindle chạy tốc độ cao mà không rung.

5. Những hư hỏng phổ biến của trục chính CNC

Từ kinh nghiệm sửa hàng ngàn spindle, các lỗi sau xảy ra nhiều nhất:

1) Hư bạc đạn (80% nguyên nhân)

Lý do:

- Làm mát kém

- Bụi vào housing

- Bôi trơn sai cách

- Chạy vượt tải

2) Trục chính kêu hú

Do bạc đạn khô mỡ hoặc bi bị rỗ.

3) Rung mạnh khi lên tốc độ cao

Do lệch tâm trục hoặc hỏng rotor.

4) Không kẹp dao / khó nhả dao

Lò xo đĩa gãy, collet kẹt, xi lanh yếu.

5) Cháy motor – cháy stator

Do nóng quá mức trong thời gian dài.

6) Rò dầu trong thân trục chính

Do phớt hoặc seal bị lão hóa.

6. Vì sao doanh nghiệp cần bảo trì trục chính định kỳ?

Một spindle tốt giúp:

- Giảm 30–50% chi phí dao cụ

- Tăng tuổi thọ máy

- Tăng độ bóng bề mặt

- Chạy được tốc độ cao hơn

- Tiết kiệm thời gian gia công

Nếu bảo trì không đúng chuẩn, chi phí hư spindle rất lớn:

| Loại sửa chữa | Chi phí dự kiến |

| Thay bạc đạn | Thấp nhất |

| Mài lại trục | Trung bình |

| Quấn lại stator | Cao |

| Làm mới housing | Rất cao |

| Làm lại toàn bộ spindle | Cực cao |

7. Khuyến nghị

Trục chính CNC là một hệ thống cơ điện tử cực kỳ phức tạp.

Mỗi bộ phận từ vòng bi gốm, hệ làm mát, stator–rotor, đến cụm kẹp nhả dao đều liên kết với nhau bằng dung sai chính xác đến micro-mét.

Chỉ cần một lỗi nhỏ như:

- Mỡ bạc đạn sai loại,

- Làm mát yếu,

- Lò xo đĩa bị gãy,

- Collet bị mòn,

- Rotor mất cân bằng

Thì toàn bộ spindle có thể hư hỏng trong vài phút.

Doanh nghiệp nên bảo trì định kỳ, kiểm tra rung – nhiệt – lực kẹp để tránh chi phí sửa chữa lớn.